En un peu plus de 10 ans, les industries de la conception et de la fabrication ont connu un changement sismique vers l’Industrie 4.0, une ère de transformation marquée par l’intégration des technologies numériques dans toutes les facettes de la production. Alors que cette révolution industrielle remodèle les processus traditionnels, CATIA, avec ses fonctionnalités avancées, apparaît comme un catalyseur clé pour les entreprises qui s’efforcent de prospérer à l’ère de l’Industrie 4.0.

Comprendre l’industrie 4.0 : Une vision holistique de la transformation numérique

Depuis le début des années 2010, l’industrie 4.0 représente une convergence des technologies numériques, de la connectivité et de l’analyse des données au sein de nos processus de conception et de fabrication. S’appuyant sur ses prédécesseurs, la mécanisation, l’électrification et l’automatisation, cette quatrième révolution industrielle signifie un changement de paradigme technologique notable, propulsé par des piliers fondamentaux clés. Bien que le nombre spécifique de ces pierres angulaires puisse varier en fonction des perspectives et des industries, les points focaux essentiels peuvent être résumés comme suit :

- La connectivité : L’interconnexion de machines, d’appareils et de systèmes en temps réel, permettant la communication et la collaboration tout au long de la chaîne de valeur.

- Analyse des données : L’utilisation extensive de l’analyse des données et de l’intelligence artificielle pour tirer des enseignements significatifs de la grande quantité de données générées dans le processus de fabrication.

- L’automatisation : L’intégration des technologies intelligentes, de la robotique et des systèmes autonomes pour automatiser les tâches traditionnellement effectuées par les humains.

- Interaction homme-machine : L’incorporation de la réalité augmentée (RA) et de la réalité virtuelle (RV) pour améliorer l’interaction entre les humains et les machines, en favorisant des expériences plus intuitives et immersives.

Pourquoi passer à l’industrie 4.0 ?

L’industrie 4.0 promet une efficacité et une productivité accrues grâce à l’automatisation et à la prise de décision fondée sur les données. Elle répond à la demande de produits personnalisés en permettant des processus de fabrication flexibles qui s’adaptent rapidement à l’évolution des besoins des clients. La mise en œuvre de la maintenance prédictive et de l’utilisation efficace des ressources dans l’industrie 4.0 entraîne une réduction des coûts en minimisant les coûts opérationnels et les temps d’arrêt. L’analyse des données en temps réel et les outils de simulation contribuent à l’amélioration de la qualité, en garantissant que les produits respectent ou dépassent les normes strictes.

Au-delà des avantages opérationnels, l’industrie 4.0 offre un avantage concurrentiel, permettant aux entreprises de répondre efficacement aux demandes du marché et à l’innovation. La connectivité facilitée par l’industrie 4.0 tout au long de la chaîne d’approvisionnement améliore la coordination, la transparence et la réactivité, ce qui se traduit par un réseau d’approvisionnement rationalisé et résilient. Enfin, l’industrie 4.0 favorise la durabilité en optimisant l’utilisation des ressources et en minimisant les déchets grâce à des informations fondées sur des données, s’alignant ainsi sur l’accent mis au niveau mondial sur les pratiques de fabrication respectueuses de l’environnement.

CATIA, pilier de la transformation de l’industrie 4.0

Dans le contexte de l’industrie 4.0, CATIA apparaît comme un outil pivot qui s’aligne sur ses objectifs fondamentaux. Ses fonctionnalités de connectivité permettent une collaboration en temps réel, les capacités d’analyse des données facilitent la prise de décision éclairée, les outils d’automatisation favorisent l’efficacité, et son interface conviviale couplée aux capacités AR/VR améliorent l’interaction homme-machine.

La contribution de CATIA au concept de jumeau numérique, à l’intégration de l’IoT et aux capacités de fabrication avancées le positionne comme une pierre angulaire pour les entreprises qui naviguent dans les complexités de l’industrie 4.0. Alors que le paysage de la fabrication poursuit son évolution rapide, avec des AR/VR plus avancés et maintenant l’intégration d’outils d’IA, CATIA ne soutient pas seulement le passage à l’Industrie 4.0, mais propulse les organisations vers l’innovation, la compétitivité et la croissance durable dans l’ère numérique de la conception et de la fabrication.

Plongeons dans les fonctionnalités et caractéristiques spécifiques de CATIA qui s’alignent sur les piliers fondamentaux de l’Industrie 4.0, garantissant une intégration transparente des technologies numériques dans les processus de fabrication.

Connectivité : Collaboration en temps réel et capacités cloud

Les capacités de collaboration de CATIA redéfinissent la façon dont les équipes travaillent ensemble. Grâce à sa plate-forme basée sur le cloud, CATIA permet une collaboration en temps réel, en éliminant les barrières géographiques. Les concepteurs, les ingénieurs et les autres parties prenantes peuvent travailler simultanément sur des projets, ce qui garantit une prise de décision rapide et des flux de travail efficaces.

Analyse des données : modélisation et simulation 3D pour une prise de décision éclairée

Les outils de modélisation et de simulation 3D de CATIA permettent aux fabricants de disposer d’ensembles de données riches pour l’analyse. Le logiciel permet une modélisation paramétrique complexe, facilitant la création de jumeaux numériques détaillés. En effectuant des simulations dans CATIA, les fabricants peuvent analyser le comportement et les performances des produits dans différentes conditions. Cette approche fondée sur les données améliore la prise de décision, permet d’optimiser les conceptions et les processus de fabrication et de réduire au minimum les pertes de prototypes et de main-d’œuvre.

Automatisation : Modélisation paramétrique et conception générative

Au cœur de l’industrie 4.0 se trouve l’automatisation, et CATIA excelle dans l’automatisation des tâches de conception et de fabrication. Grâce à la modélisation paramétrique, les concepteurs peuvent créer des modèles intelligents qui s’adaptent aux changements. Les capacités de conception générative de CATIA poussent l’automatisation plus loin, en explorant de multiples possibilités de conception en fonction de contraintes spécifiées. Cela permet non seulement d’accélérer le processus de conception, mais aussi de garantir des solutions optimales pour le développement des produits.

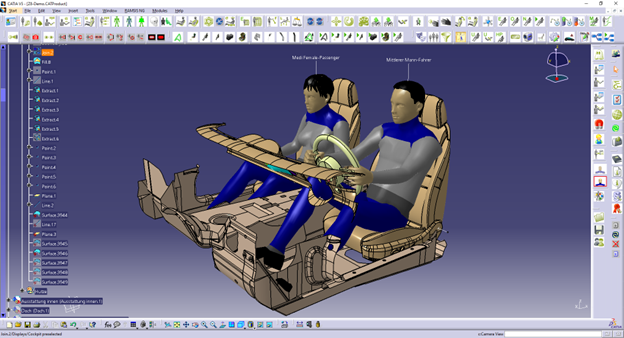

Interaction homme-machine : Interface utilisateur intuitive et capacités AR/VR

L’interface conviviale de CATIA facilite l’interaction entre les concepteurs et le logiciel. L’intégration du logiciel avec les technologies de réalité augmentée (AR) et de réalité virtuelle (VR) améliore l’expérience de l’utilisateur. Les concepteurs peuvent s’immerger dans des environnements virtuels, visualiser et valider les conceptions avant la production physique. Cette approche interactive favorise l’innovation et l’affinement de la conception.

Concept de jumeau numérique : Simulation et prototypage virtuel

CATIA joue un rôle essentiel dans la création et l’utilisation des jumeaux numériques. Grâce à des simulations détaillées et au prototypage virtuel, les fabricants peuvent créer des répliques virtuelles de produits et de processus. Les outils de simulation de CATIA évaluent les performances et le comportement des produits dans un environnement virtuel, ce qui permet d’effectuer des tests complets et de les affiner. Ce concept de jumeau numérique minimise le risque d’erreurs dans la production physique et accélère la mise sur le marché.

Pour approfondir la technologie des jumeaux, lisez notre blog précédent :

Intégration de l’IdO : Produits intelligents et connectés

En intégrant des capteurs et des dispositifs IoT dans les conceptions, les fabricants peuvent recueillir des données en temps réel sur les performances des produits. CATIA s’intègre à l’Internet des objets (IoT), transformant les produits en entités intelligentes et connectées. Les capacités de CATIA permettent de développer des produits qui communiquent entre eux et avec les systèmes centraux, fournissant des informations précieuses pour la maintenance prédictive, le contrôle qualité et la gestion globale du cycle de vie.

Processus de production optimisés : Outils de FAO et de simulation

Les fonctionnalités de fabrication avancées de CATIA, notamment la fabrication assistée par ordinateur (FAO) et les outils de simulation, contribuent à l’optimisation des processus de production. Les fabricants peuvent simuler l’ensemble du flux de fabrication dans CATIA, identifier les goulots d’étranglement, optimiser les parcours d’outils et assurer une production efficace. Cette approche holistique s’aligne sur l’objectif de l’industrie 4.0 qui consiste à obtenir des processus de fabrication agiles et réactifs.

Le rôle de la plateforme 3DEXPERIENCE dans l’évolution de CATIA vers l’industrie 4.0

À l’ère de l’industrie 4.0, l’intégration des technologies numériques exige une plateforme complète qui va au-delà des logiciels de CAO traditionnels. Entrer : La plateforme 3DEXPERIENCE, un écosystème transformateur qui amplifie ses capacités et s’aligne parfaitement sur les principes de l’Industrie 4.0.

Collaboration et connectivité unifiées

La plateforme 3DEXPERIENCE sert de plaque tournante centralisée pour la collaboration, brisant les silos au sein des organisations. Elle facilite une communication transparente entre les équipes de conception, d’ingénierie et de fabrication, favorisant ainsi un environnement collaboratif. La connectivité en temps réel permet aux parties prenantes de travailler simultanément sur des projets, ce qui améliore la productivité et garantit que tout le monde est sur la même longueur d’onde tout au long du cycle de développement du produit.

Continuité numérique de bout en bout

Nous sommes tous d’accord pour dire que la continuité numérique est primordiale. La plateforme 3DEXPERIENCE assure un flux intelligent d’informations à travers les différentes étapes du développement du produit. De l’idéation à la conception, en passant par la simulation, la fabrication et même l’utilisateur final, la plateforme maintient un fil numérique cohérent et connecté. Cette continuité numérique de bout en bout améliore la visibilité, réduit les erreurs et facilite une prise de décision efficace.

Analyse de données et simulation avancées

La plateforme 3DEXPERIENCE intègre de puissants outils d’analyse de données et de simulation, permettant aux fabricants d’extraire des informations significatives de la multitude de données générées au cours du cycle de vie du produit. Grâce à des simulations sophistiquées, les concepteurs et les ingénieurs peuvent prédire et optimiser le comportement des produits, ce qui permet de prendre des décisions éclairées et de créer des produits innovants de haute qualité.

La collaboration au-delà de la conception

L’industrie 4.0 met l’accent sur la collaboration non seulement au sein de l’organisation, mais aussi tout au long de la chaîne de valeur. La plateforme 3DEXPERIENCE étend les capacités de collaboration au-delà des équipes de conception pour inclure les fournisseurs, les partenaires et même les clients. Ce niveau de connectivité favorise un écosystème collaboratif où les parties prenantes peuvent partager des idées, des retours d’expérience et des données de manière transparente, ce qui se traduit par des processus de fabrication plus agiles et plus réactifs.

Intégration de l’IdO et fabrication intelligente

L’IoT jouant un rôle central dans la fabrication intelligente, la plateforme 3DEXPERIENCE s’intègre parfaitement aux technologies IoT. En connectant les produits physiques au monde numérique, les fabricants peuvent recueillir des données en temps réel sur les performances des produits. Cette intégration permet la maintenance prédictive, la surveillance à distance et la création de produits intelligents et connectés.

Processus de fabrication adaptatifs

La plateforme 3DEXPERIENCE prend en charge les processus de fabrication adaptatifs, une exigence clé de l’industrie 4.0. Grâce à ses capacités de fabrication avancées, notamment ses outils de FAO, les fabricants peuvent simuler et optimiser l’ensemble du flux de production. Cette adaptabilité garantit des processus de fabrication efficaces et réactifs, capables de s’adapter rapidement à l’évolution des demandes du marché.

Cet écosystème unifié améliore non seulement les capacités existantes de CATIA, mais étend également sa portée dans le paysage collaboratif, axé sur les données et connecté de la fabrication intelligente. En adoptant la plateforme 3DEXPERIENCE, les utilisateurs de CATIA ne se contentent pas de s’adapter à l’industrie 4.0 : ils façonnent activement l’avenir de la conception et de la fabrication en tirant parti d’une plateforme puissante et intégrée qui incarne les principes de la quatrième révolution industrielle.

En exploitant les outils de connectivité, d’analyse, d’automatisation et d’optimisation de CATIA, en partenariat avec ses capacités de CAO de renommée mondiale, les fabricants et les concepteurs peuvent ouvrir la voie à la fabrication intelligente. Alors que nous naviguons dans l’ère transformatrice de l’industrie 4.0, CATIA se présente comme un outil indispensable pour ceux qui cherchent non seulement à s’adapter, mais aussi à exceller dans l’ère numérique de la fabrication.